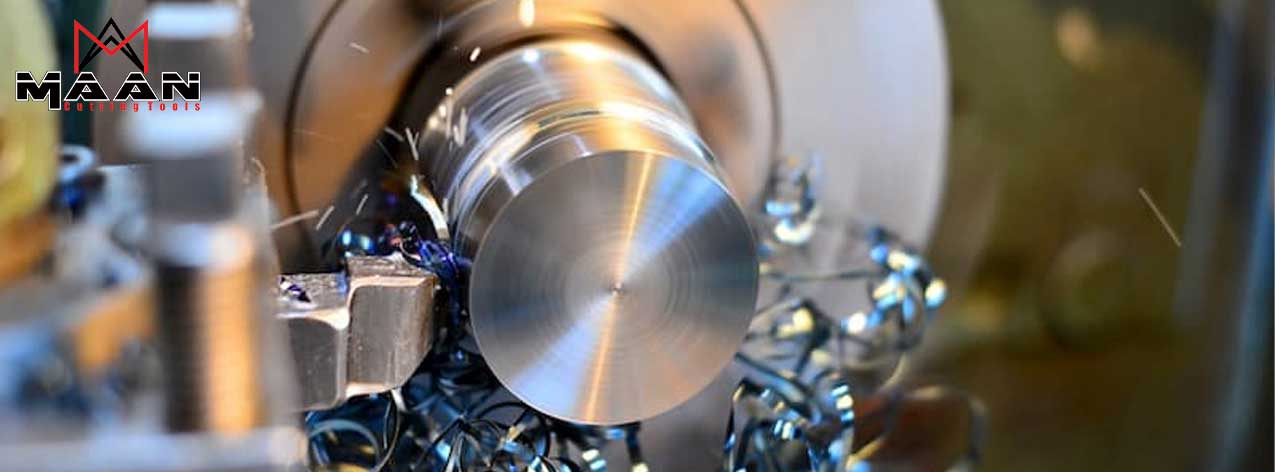

در دنیای ماشینکاری دقیق، ابزارهای الماسی به دلیل سختی بینظیر و مقاومت بالا در برابر سایش، از اهمیت ویژهای برخوردار هستند. این ویژگیها الماس را به مادهای برگزیده برای برش، شکلدهی و پرداخت فلزات و کامپوزیتها با دقت بالا تبدیل کرده است. کارایی ابزارهای ماشینکاری الماسی به طور قابل توجهی به نصب صحیح آنها در هلدرهای ابزار بستگی دارد، که این امر کنترل دقیق بر موقعیت و جهتگیری ابزار نسبت به قطعه کار را تضمین میکند.

مکانیزم گیرش ابزارهای الماس در هلدرهای تراشکاری به گونهای طراحی شده است که اتصالی امن و در عین حال قابل تطبیق را فراهم میآورد که میتواند نیروهای بالای مواجه شده در فرآیندهای برش را تحمل کند. این معمولاً شامل ترکیبی از گیرههای مکانیکی و چسبهای اتصال است. گیرههای مکانیکی ابزار را با فشار دقیق و بدون آسیب رساندن به الماس محکم میکنند، در حالی که چسبها ممکن است برای حذف حرکات میکرو و ارتعاشات استفاده شوند.

درک مکانیزمهای پشت گیرش ابزار برای بهینهسازی عملکرد ابزار و افزایش عمر آن حیاتی است. مکانیزم گیرش محکم نه تنها ثبات فرآیند برش را بهبود میبخشد، بلکه با کاهش خمش و دقت نادرست ابزار، کیفیت قطعه کار نهایی را نیز ارتقا میدهد.

این مقاله از سایت مانتولز به بررسی فنآوریها و اصول مهندسی مختلف درگیر در مکانیزمهای گیرش ابزارهای الماس در هلدرهای تراشکاری میپردازیم و بینشهایی در مورد نحوه تأثیر این مکانیزمها بر عملکرد ابزار و کارایی ماشین های تراشکاری ارائه خواهیم دارد.

هلدر تراشکاری چیست و چه کاربرد هایی دارد؟

هلدر تراشکاری، که به نگهدارنده الماش تراش نیز گفته میشود، یک مؤلفه کلیدی در ماشینآلات تراشکاری است که برای نگه داشتن و موقعیتدهی ابزار برش در ماشین استفاده میشود. این قطعه از اهمیت ویژهای برخوردار است زیرا دقت و ثبات فرآیند برش را تضمین میکند. هلدرها از مواد مقاوم ساخته شدهاند تا بتوانند نیروهای برشی سنگین و دمای بالا حاصل از فرآیند برش را تحمل کنند.

کاربردهای هلدر تراشکاری

در این قسمت از مقاله به بررسی کاربرد های هلدر تراشکاری آشنا خواهیم شد

- ثبات و دقت برش: هلدرها با ارائه یک اتصال محکم بین ابزار برش و ماشین تراش، دقت برش را بهبود میبخشند. آنها با کاهش لرزش و حرکت ابزار، به کیفیت بالای سطح و دقت ابعادی کمک میکنند.

- تبادل سریع ابزار: بسیاری از هلدرهای مدرن امکان تعویض سریع ابزارها را فراهم میآورند، که برای افزایش کارایی و کاهش زمان توقف ماشین ضروری است.

- محافظت از ابزار برش: هلدرها با کاهش تأثیر نیروهای مکانیکی و حرارتی ناشی از فرآیند برش، عمر ابزار برش را افزایش میدهند.

- انعطافپذیری در فرآیندها: هلدرهای تراشکاری در انواع مختلف برای پشتیبانی از انواع مختلفی از فرآیندهای ماشینکاری مانند تراشکاری، فرزکاری، و سوراخکاری طراحی شدهاند.

- تطبیقپذیری با ماشینآلات مختلف: هلدرها برای استفاده در ماشینهای تراش مختلف از جمله CNC و دستگاههای سنتی سازگار هستند، که این امکان را میدهد تا با تنظیمات و قابلیتهای گوناگون ماشینکاری سازگار باشند.

استفاده از هلدرهای مناسب و با کیفیت برای ابزار الماس و سایر ابزارهای برش، عملکرد ماشینکاری را به طور چشمگیری بهبود بخشیده و به افزایش بهرهوری و کیفیت نهایی محصولات کمک میکند.

انواع هلدر های تراشکاری با ایسنرت قابل تصویض

در ماشینکاری، استفاده از هلدرهایی با اینسرتهای قابل تعویض یکی از رایجترین و کارآمدترین روشها برای افزایش کارایی و کاهش هزینهها است. اینسرتهای قابل تعویض به ماشینکار اجازه میدهند که به سرعت ابزار برش را تغییر دهند بدون اینکه نیاز باشد کل هلدر ابزار را جایگزین کنند. در ادامه به بررسی انواع مختلف هلدرهای تراشکاری با اینسرت قابل تعویض میپردازیم:

- هلدرهای رو تراش: این هلدرها برای عملیات تراشکاری خارجی مانند تراشیدن سطوح خارجی قطعات استفاده میشوند. اینسرتها در این هلدرها به گونهای قرار میگیرند که بتوانند با دقت بالا قطعه کار را برش دهند. این هلدرها معمولاً برای تولید سطوح صاف و دقیق استفاده میشوند.

- هلدرهای داخل تراش: این نوع هلدر برای برش داخلی در سوراخها و فضاهای تنگ استفاده میشود. هلدرهای داخلی دارای اینسرتهای خاصی هستند که میتوانند در فضاهای محدود به خوبی کار کنند و برای عملیاتی مانند سوراخکاری و فرزکاری داخلی ایدهآل هستند.

- هلدرهای پیچ بری: این هلدرها برای ایجاد پخهای صاف و دقیق بر روی قطعه کار استفاده میشوند. اینسرتهای موجود در هلدرهای پخزنی به گونهای طراحی شدهاند که قادر به تولید یک پخ نرم و منظم بر روی لبههای قطعه کار باشند، که این امر از آسیب دیدن قطعه کار و ابزار برش جلوگیری میکند.

- هلدرهای تراشکاری کیوکات: این هلدرها طراحی شدهاند تا با استفاده از انواع مختلف اینسرتها، بتوانند عملیات متنوعی را انجام دهند. این نوع هلدر معمولاً در ماشینهای CNC کاربرد دارد و میتواند با تعویض سریع اینسرتها، برای برش، پخزنی، و سایر عملیات بر روی مواد مختلف استفاده شود.

- هلدرهای برش: در ماشینهای تراش CNC که دارای توانایی محور C هستند، هلدرهای ابزار زنده استفاده میشوند که قابلیت چرخش ابزار برش را دارند. این هلدرها امکان انجام عملیات فرزکاری و سوراخکاری را در طی یک تنظیم ماشینکاری تراشکاری فراهم میآورند و اینسرتهای مربوطه قابل تعویض هستند تا کارایی و دقت بالایی را ارائه دهند.

این انواع هلدرها با اینسرتهای قابل تعویض به ماشینکارها امکان میدهند که با سرعت و انعطافپذیری بالا به تولید قطعات با کیفیت بپردازند، همچنین کاهش هزینهها و افزایش بهرهوری را در فرآیندهای تولید فراهم میآورند.

مزایای هلدرهای تراشکاری با اینسرت قابل تعویض

استفاده از هلدرهای تراشکاری با اینسرتهای قابل تعویض دارای مزایای چشمگیری است که به بهبود کارایی و افزایش انعطافپذیری در فرآیندهای تولید کمک میکند. در زیر به برخی از این مزایا اشاره میکنیم:

- کاهش هزینهها: با تعویض فقط اینسرتها به جای کل هلدر یا ابزار، هزینههای مرتبط با تعمیر و نگهداری ابزار کاهش مییابد. اینسرتهای فرسوده به راحتی قابل جایگزینی هستند، بدون اینکه نیاز به خرید ابزار جدید باشد.

- افزایش بهرهوری: تعویض سریع اینسرتها به کاهش زمان توقف دستگاه و افزایش زمان تولید مؤثر کمک میکند. این امر به ویژه در تولیدات با حجم بالا که نیاز به تغییر مکرر ابزار دارند، اهمیت بیشتری پیدا میکند.

- دقت و تکرارپذیری بالا: هلدرهای با اینسرت قابل تعویض امکان حفظ دقت بالا را حتی پس از چندین بار تعویض اینسرت فراهم میآورند. این امر به حفظ استانداردهای کیفیت در تولیدات سری بسیار کمک میکند.

- انعطافپذیری بیشتر: با استفاده از هلدرهایی که قابلیت تعویض اینسرتهای مختلف را دارند، میتوان برای انواع مختلفی از عملیات برش، فرزکاری، پخزنی و سوراخکاری از یک هلدر استفاده کرد. این قابلیت انتخاب ابزارهای مناسب برای عملیات مختلف را آسانتر میکند.

- پایداری و طول عمر بالا: هلدرهای ساخته شده با مواد با کیفیت بالا و طراحی مقاوم به تدریج با استفاده طولانی مدت نیز کارایی خود را حفظ میکنند. اینسرتهای قابل تعویض به راحتی جایگزین میشوند، و هلدر میتواند برای مدت طولانیتری استفاده شود.

- حفاظت بهینه از ابزار برش: هلدرها با فراهم آوردن حمایت مکانیکی مناسب برای اینسرتها، از آنها در برابر شکست و فرسودگی ناشی از نیروهای برشی محافظت میکنند. این امر به حفظ کیفیت برش و کاهش هزینههای تعمیر و نگهداری کمک میکند.

بهرهگیری از هلدرهای تراشکاری با اینسرت قابل تعویض نه تنها فرایندهای تولید را بهبود میبخشد، بلکه به صورت چشمگیری به کاهش زمان و هزینههای تولید کمک میکند، در حالی که کیفیت و دقت مورد نیاز را حفظ میکند.

بررسی مکانیزم گیرش پیچی انواع هلدر های تراشکاری

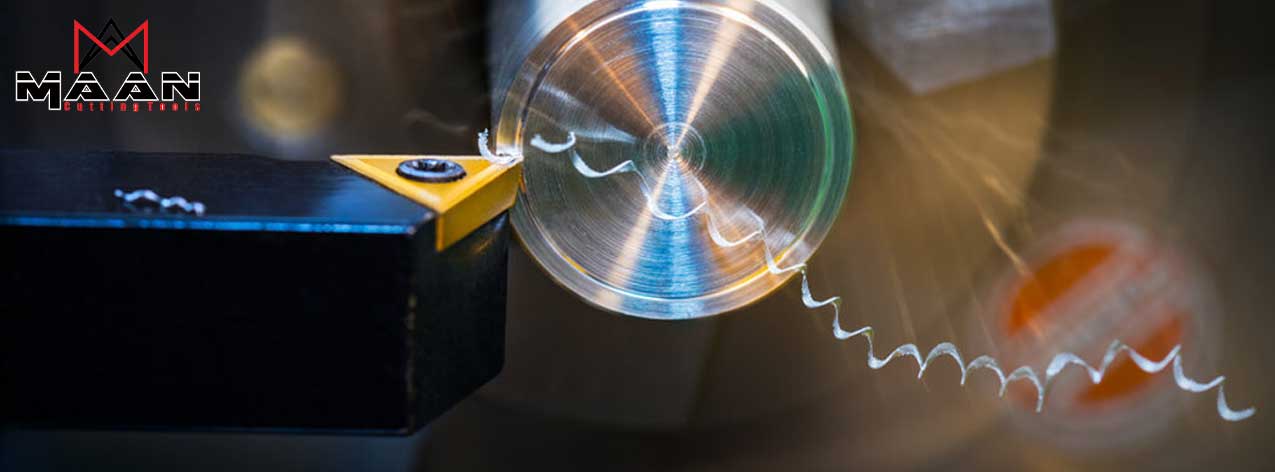

مکانیزم گیرش پیچی یکی از مهمترین و رایجترین روشهای نگهداری ابزار در هلدرهای تراشکاری است. این سیستم از پیچهایی استفاده میکند که به طور مستقیم اینسرتها را به بدنه هلدر متصل میکنند، و امکان ایجاد یک اتصال محکم و قابل اعتماد را فراهم میآورند. استفاده از پیچ به عنوان مکانیزم گیرش، اینسرتها را در جای خود ثابت نگه میدارد و از حرکت یا لغزش آنها در طول فرآیندهای برش با فشار بالا جلوگیری میکند. این روش گیرش پیچی به ویژه برای عملیاتی که نیاز به دقت بالا دارند، ایدهآل است زیرا امکان تنظیم دقیق موقعیت اینسرت را فراهم میکند.

علاوه بر آن، مکانیزم گیرش پیچی امکان نگهداری انواع مختلفی از اینسرتها با اشکال و اندازههای گوناگون را میدهد، که این امر انعطافپذیری قابل توجهی را در انتخاب و استفاده از ابزار فراهم میآورد. پیچهای استفاده شده در این مکانیزم معمولاً از جنسهای مقاوم در برابر سایش و خوردگی ساخته میشوند تا عمر طولانیتری داشته باشند و در برابر شرایط سخت ماشینکاری مقاومت کنند. این نوع گیرش همچنین تعویض سریع و آسان اینسرتها را امکانپذیر میسازد، که در شرایط تولیدی با تیراژ بالا و نیاز به تغییر مکرر ابزار، ارزش فراوانی دارد.

مکانیزم گیرش پیچی نوع S

مکانیزم گیرش پیچی نوع S، که برای هلدرهای تراشکاری طراحی شده است، از یک پیچ تنظیم خاص برای اتصال اینسرتها به بدنه هلدر استفاده میکند. این پیچ تنظیم از ویژگیهای خاصی برخوردار است که اجازه میدهد اینسرت به آرامی و با دقت فوقالعادهای در محل خود قرار گیرد، که این امر به حفظ دقت بالای برش کمک میکند. یکی از مزایای اصلی این نوع گیرش، استحکام و ثبات اتصال است که از لغزش یا تغییر موقعیت اینسرت حین عملیات ماشینکاری جلوگیری میکند. علاوه بر این، مکانیزم گیرش پیچی نوع S به سادگی قابل تنظیم است، که امکان تغییر سریع و آسان اینسرتها را فراهم میآورد و بهینهسازی زمان تولید و کاهش هزینهها را به دنبال دارد. این مکانیزم به خصوص برای فرآیندهایی که نیاز به دقت بسیار بالایی دارند، ایدهآل است و به ماشینکار اجازه میدهد که با اطمینان بیشتری بر روی دقت و کیفیت برش تمرکز کند.

مکانیزم گیرش اهرمی یا چکمه ای نوع P

مکانیزم گیرش اهرمی یا چکمهای نوع P در هلدرهای تراشکاری یکی از روشهای مؤثر برای اتصال اینسرتها است که از یک اهرم مانند برای قفل کردن اینسرتها در جای خود استفاده میکند. این مکانیزم شامل یک اهرم کوچک یا دکمهای است که برای بستن یا باز کردن قفل اینسرت به کار میرود. با فشار دادن یا کشیدن اهرم، اینسرت به طور محکم و امن در محفظه هلدر قرار میگیرد یا از آن خارج میشود.

مزایای مکانیزم گیرش اهرمی نوع P بسیار قابل توجه هستند. اولین مزیت، نصب و تعویض سریع و آسان اینسرتها بدون نیاز به ابزار اضافی است. این امر باعث صرفهجویی در زمان و افزایش کارایی در تولید میشود. دوم، این مکانیزم اتصال بسیار محکمی ایجاد میکند که از لرزش و حرکت اینسرت در طول عملیات برش جلوگیری میکند، به این ترتیب دقت برش را بهبود بخشیده و عمر ابزار را افزایش میدهد. در نهایت، مکانیزم گیرش اهرمی امکان استفاده از اینسرتهای با ابعاد و اشکال متفاوت را فراهم میآورد، که انعطافپذیری بیشتری را در پروسههای ماشینکاری به ارمغان میآورد. این مکانیزم برای کاربردهایی که نیازمند تحمل بارهای برشی بالا هستند، ایدهآل است و به حفظ عملکرد ثابت و دقیق ابزار کمک میکند.

مکانیزم گیرش روبندی نوع T

مکانیزم گیرش روبندی نوع T در هلدرهای تراشکاری یکی دیگر از روشهای مؤثر برای محکم نگه داشتن اینسرتها است. این مکانیزم از یک تسمه یا بند فلزی استفاده میکند که به دور اینسرت پیچیده شده و آن را به بدنه هلدر فشار میدهد، تا اطمینان حاصل شود که اینسرت در موقعیت خود به طور ایمن و ثابت قرار گیرد.

مزایای مکانیزم گیرش روبندی نوع T:

- اتصال قوی و مطمئن: تسمههای فلزی فشار یکنواخت و قوی را بر روی اینسرت اعمال میکنند، که این امر باعث میشود اینسرت در برابر نیروهای برشی بالا در حین عملیات ماشینکاری محکم و ثابت بماند.

- کاهش ارتعاش: مکانیزم گیرش روبندی به دلیل فراهم آوردن اتصال فلز به فلز بین اینسرت و هلدر، ارتعاشات را به حداقل میرساند. کاهش ارتعاشات به بهبود کیفیت سطح و دقت ابعادی کمک میکند.

- دوام و طول عمر افزایش یافته: از آنجا که اینسرتها به شدت در جای خود قرار دارند، کمتر در معرض سایش و خرابی قرار میگیرند، در نتیجه عمر ابزار افزایش مییابد.

- نصب و تعویض آسان: با وجودی که مکانیزم فشرده و محکم است، تعویض اینسرتها آسان است، زیرا تنها نیاز به باز و بسته کردن تسمهی فلزی دارد، که این کار به سرعت و بدون نیاز به ابزار خاصی انجام میشود.

- انعطافپذیری در استفاده: مکانیزم گیرش روبندی قابل تطبیق با انواع مختلفی از اینسرتها و برنامههای کاربردی است، که این امر به ماشینکارها اجازه میدهد که برای یک طیف وسیعی از فرآیندهای ماشینکاری از یک هلدر استفاده کنند.

به طور کلی، مکانیزم گیرش روبندی نوع T به دلیل قابلیتهای بالا در حفظ ثبات، کاهش ارتعاش و افزایش دوام ابزار، گزینهای مطلوب برای بسیاری از کاربردهای ماشینکاری است، خصوصاً زمانی که کیفیت بالا و دقت برش مد نظر باشد.

مکانیزم گیرش روبندی نوع M

مکانیزم گیرش روبندی نوع M در هلدرهای تراشکاری یک روش پیشرفته برای نگه داشتن اینسرتها به شیوهای مطمئن و دقیق است. این مکانیزم معمولاً از یک سیستم بند فلزی استفاده میکند که با فشار دادن بر روی اینسرت به طور محکم آن را در جای خود نگه میدارد، این فشار از طریق یک مکانیزم پیچ یا قفلکننده تنظیم میشود که امکان تنظیم دقیق فشار را فراهم میآورد.

مزایای مکانیزم گیرش روبندی نوع M:

- اتصال قوی و مطمئن: این مکانیزم فشار قابل تنظیمی را بر روی اینسرت اعمال میکند، که این امر اطمینان حاصل میکند که اینسرت در برابر نیروهای برشی بالا محکم و ثابت باقی بماند.

- تنظیم پذیری و انعطافپذیری بالا: با توانایی تنظیم دقیق فشار گیرش، کاربر میتواند به راحتی اینسرتها را برای کاربردهای مختلف تنظیم کند، از کارهای سبک گرفته تا عملیات سنگین، بدون نیاز به تغییر هلدر.

- کاهش ارتعاش: مکانیزم گیرش روبندی با ایجاد اتصال مستحکم فلز به فلز ارتعاشات را کاهش میدهد، که به بهبود کیفیت سطح و دقت ابعادی کمک میکند.

- سهولت در نصب و تعویض: علیرغم اتصال محکم، تعویض اینسرتها با استفاده از مکانیزم پیچ یا قفلکننده آسان و سریع انجام میگیرد، که زمان تولید را کاهش میدهد و بهرهوری را افزایش میدهد.

- دوام و طول عمر افزایش یافته: از آنجا که اینسرتها به شدت در جای خود قرار دارند و کمتر در معرض سایش و خرابی قرار میگیرند، عمر ابزار افزایش مییابد.

مکانیزم گیرش روبندی نوع M به دلیل قابلیتهای تنظیم پذیری، قدرت گیرش بالا و کاهش ارتعاش، انتخاب مطلوبی برای بسیاری از کاربردهای صنعتی است که نیازمند دقت بالا و کارایی مطلوب در شرایط سخت ماشینکاری هستند.

مکانیزم گیرش روبندی نوع C

مکانیزم گیرش روبندی نوع C در هلدرهای تراشکاری از یک کلمپ فلزی استفاده میکند که به شکل حرف “C” طراحی شده و به دور اینسرت پیچیده میشود. این کلمپ برای نگه داشتن اینسرت در محل خود به کار میرود و فشار یکنواختی را از هر دو طرف به اینسرت وارد میکند. این مکانیزم برای کاربردهایی که نیازمند حفظ تعادل و ثبات اینسرت در برابر نیروهای متقارن است، ایدهآل میباشد.

مزایای مکانیزم گیرش روبندی نوع C:

- اتصال متوازن و یکنواخت: این کلمپ فشار متعادلی را به اینسرت وارد میکند، که منجر به کاهش ارتعاش و افزایش دقت برش میشود.

- سهولت در تعویض اینسرت: باز و بسته کردن کلمپ نوع C به راحتی انجام میپذیرد، که تعویض سریع اینسرتها را ممکن میسازد.

- مناسب برای نیروهای برشی بالا: طراحی این کلمپ به گونهای است که میتواند نیروهای برشی بالا را تحمل کند، این امر از تغییر موقعیت اینسرت حین عملیات برش جلوگیری میکند.

مکانیزم گیرش روبندی نوع D

مکانیزم گیرش روبندی نوع D معمولاً از یک دسته دوبل استفاده میکند که به دور اینسرت قفل میشود. این دسته دوبل میتواند به راحتی باز و بسته شود و فشار قابل توجهی را به اینسرت وارد میکند، که این امر باعث میشود اینسرت در جای خود بسیار محکم قرار گیرد.

مزایای مکانیزم گیرش روبندی نوع D:

- اتصال قوی و محکم: دسته دوبل فشار زیادی به اینسرت وارد میکند، که این امر اطمینان از عدم جابجایی اینسرت در شرایط سخت ماشینکاری را فراهم میآورد.

- کاهش ارتعاشات: فشار قوی و متمرکز دسته دوبل ارتعاشات را به حداقل میرساند، به این ترتیب کیفیت سطح و دقت عملیات ماشینکاری بهبود مییابد.

- تعویض آسان و سریع اینسرتها: باز و بسته کردن دسته دوبل به آسانی انجام میشود، که این امر به کاهش زمان تعویض ابزار و افزایش بهرهوری کمک میکند.

هر دو مکانیزم گیرش روبندی نوع C و D برای کاربردهایی که نیازمند ثبات بالا و دقت در برش هستند، مناسب میباشند، و به ماشینکارها امکان میدهند تا با اطمینان بیشتری بر روی پروژههای خود کار کنند.

نتیجه گیری مقاله مکانیزم گیرش الماس در هلدرهای تراشکاری

در این مقاله، ما به بررسی دقیق مکانیزمهای گیرش مختلف در هلدرهای تراشکاری پرداختیم، از جمله مکانیزمهای گیرش پیچی، اهرمی، و روبندی در انواع مختلف آنها. هر یک از این مکانیزمها مزایای خاص خود را دارند و برای کاربردهای متفاوتی مناسب هستند، که این امکان را به ماشینکاران میدهد تا با توجه به نیازهای خاص فرآیند ماشینکاری خود، ابزار مناسب را انتخاب کنند. استفاده از هلدرهای تراشکاری با کیفیت بالا و مکانیزم گیرش مناسب، نه تنها به بهبود دقت و کیفیت محصول نهایی کمک میکند، بلکه در کاهش زمان تولید و افزایش بهرهوری نیز نقش بسزایی دارد.

شرکت مانتولز یکی از پیشروان صنعت در زمینه تولید هلدرهای تراشکاری است. این شرکت با بهرهگیری از فناوریهای پیشرفته و تخصص در زمینه مهندسی دقیق، محصولاتی را ارائه میدهد که به طور خاص برای افزایش دقت و کارایی در فرآیندهای ماشینکاری طراحی شدهاند. مانتولز با ارائه طیف وسیعی از هلدرها، از جمله هلدرهای با اینسرت قابل تعویض و مکانیزمهای گیرش متنوع، به مشتریان خود امکان میدهد تا با توجه به نیازهای خود ابزار مناسب را انتخاب کنند. شرکت مانتولز متعهد به ارائه محصولات با بالاترین استانداردهای کیفیت و پشتیبانی فنی استثنایی است، تا اطمینان حاصل شود که هر پروژه با بالاترین سطح دقت و کارایی انجام میشود.

بدون دیدگاه